Automatisation de la pose de voies de tramway

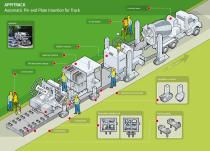

Alstom Transport a développé une machine automatisée pour la pose des semelles recevant les rails. Le terme Appitrack (Automatic Plate and Pin Insertion for Track) désigne la machine mise au point par Alstom pour la pose de semelles recevant des rails et, par extension, l’ensemble que forme cette machine avec deux autres engins.

Développée par Alstom depuis 1995 (constructeur des rames et des infrastructures de circulation du tramway), cette machine a déjà fait ses preuves lors de la construction de plusieurs lignes de tramway dans le monde dont Jérusalem, Alger, Reims et Orléans.

En tête de convoi vient un camion toupie qui alimente en béton une SP 250 de chez Wirtgen. Cette machine à coffrage glissant habituellement utilisée pour la construction des autoroutes et des pistes d’aéroports, a été dotée de trois options pour les besoins d’Alstom : un moule routier de SP 500, des chenilles rétrécies à l’arrière pour encadrer le moule et un système de guidage 3D par théodolite avec une précision altimétrique de 3 à 4 mm et une précision centimétrique pour la direction. La SP 250 coule la dalle de voie en béton sur la dalle de fondation, suivant un alignement prédéfini, dessinant de la sorte la plateforme proprement dite. La réalisation de 200 m de voie simple en une journée nécessite 14 toupies, soit 105 m3 de béton. La formulation de ce dernier est très spécifique pour obtenir une forte compacité et un temps de séchage rapide.

Dans la foulée, quelques mètres derrière, Appitrack pose les paires de semelles munies de leur système d’ancrage dans le béton frais extrudé, autrement dit les systèmes de fixation des rails, à raison de deux par minute environ, au millimètre près.

La distance entre chaque paire de semelles est de 60 cm dans les courbes et de 75 cm dans les lignes droites, et une insertion est réalisée toutes les 57 à 75 secondes.

Le système de pose travaille avec une précision de l’ordre de 5/10e de millimètre en déport latéral et vertical et une précision millimétrique pour l’avancée par guidage laser 3D des engins du convoi. Ce résultat est atteint grâce à un bras mû par des vérins réglés au 1/10e de millimètre et pouvant faire trois mouvements de rotations et trois mouvements de translation. Ce bras est guidé par trois prismes de haute précision généralement utilisés dans l’industrie aérospatiale, par une station Leica TCA2003. Dans cette gamme de précision, c’est l’une des seules stations totales disponibles sur le marché. La précision de son distance-mètre est de l’ordre du 1/10e de millimètre et son calculateur d’angle travaille au décimilligrade près. La fiabilité et l’efficacité du système Appitrack repose sur cette haute technologie.

La direction du chantier définit la portion de chantier dont les données du plan numérique doivent être générées par le logiciel de guidage : tracé et profil en long de la portion. Une fois les données rentrées dans l’ordinateur de bord et les théodolites mis en station, la machine suit le tracé.

Les deux machines ne sont pas assemblées ensemble pour plusieurs raisons : la première raison, c’est que la machine à coffrage glissant fonctionne dans une logique d’avancement continu, tandis qu’Appitrack fonctionne dans une logique d’avancement discontinu; la seconde raison tient au fait que la machine à l’avant produit beaucoup de vibrations, alors que celle de derrière a besoin d’une très grande précision. Une douzaine de personnes qualifiées sont nécessaires pour faire fonctionner le convoi, dont trois dans l’équipe de topographie. La machine est de fait un robot six axes commandé par des capteurs monté sur des chenilles.

Après le passage du convoi et pour éviter toute fissuration, la dalle de voie est vaporisée de produit de cure, avant la réalisation des joints de retrait-flexion. La position définitive des semelles est ensuite relevée sachant que, si l’une d’entre elles étaient en dehors des tolérances, elle serait retirée et remplacée par une semelle collée ancrée, après séchage du béton.

Cette méthodologie impose un travail de préparation, notamment des déviations du réseau réalisées en amont, et une bonne coordination de chantier pour la planification de mise à disposition des plateformes. L’utilisation du procédé ne devient pertinente qu’à partir du moment où la longueur de plateforme à réaliser dépasse les 40 m.

Trois à quatre fois plus vite qu’en pose traditionnelle

Appitrack agit à l’inverse de la pose de voies traditionnelle, qui privilégie la fixation des rails avant la coulée du béton. Les rails sont réglés après, dans leur position millimétrique. La méthode traditionnelle imposait des traverses alors qu’Appitrack réduit le requis de profondeur des voies.

Le principal avantage, applicable aussi à la construction de lignes de métro, est de réduire le temps de pose des voies : le rythme quotidien moyen se situe entre 100 et 200 m, un record de 403 m en une seule journée ayant déjà été atteint.

Le positionnement précis du rail, sans besoin de réajustement extérieur, constitue un autre avantage important puisqu’il réduit l’erreur humaine et les travaux correctifs.

Le positionnement précis du rail, sans besoin de réajustement extérieur, constitue un autre avantage important puisqu’il réduit l’erreur humaine et les travaux correctifs.

Appitrack offre enfin une capacité appréciable de gestion des aléas du chantier et de l’environnement, en permettant d’augmenter la cadence pour combler des retards.

Souplesse de mise en oeuvre, réduction de la main-d’oeuvre (un convoi mécanisé est accompagné de 12 personnes), travaux facilités voire éliminés (comme la pose manuelle de gabarits et de coffrages), élimination des traverses, réduction des nuisances sonores, etc., le procédé présente une série d’avantages non négligeables. En matière de planification de projet, il supprime l’un des chemins critiques puisque les travaux de pose peuvent être découplés de la livraison des rails. Il facilite également la pose précise des voies dans les virages et évite les contraintes induites par les rails sur le béton pendant le séchage.

La méthode Appitrack permet un raccourcissement global de 40 % de la durée de pose de la voie et une économie de coûts substantielle, notamment pour les projets pour lesquels les durées de travaux et des perturbations du trafic routier sont de fortes contraintes pouvant remettre en cause la faisabilité même du projet : le Québec en est un excellent exemple puisque la période ouverte aux travaux y est limitée par la température et puisque l’intensité résultante des impacts sur la circulation urbaine en est augmentée.

Enfin, ce procédé moderne améliore l’acceptabilité du chantier par le voisinage puisque les travaux d’installation de la voie sont plus rapides et moins bruyants, et participe ainsi de façon innovante au projet urbain qu’est le déploiement d’une nouvelle ligne de tramway.